눈높이 기술

생산 능력을 극대화하다

Max Capa & Min Loss 활동

제조업의 설비종합효율 방식에 변화의 바람이 불고 있습니다. 설비종합효율은 설비의 생산 능력을 관리하는 지표인데요. 디지털 전환으로 인해 제조업 설비종합효율의 패러다임이 사람 중심에서 설비 중심 지표로 변화하고 있다고 해요. 우리 회사도 2021년 12월부터 새로운 유형의 설비종합효율을 공정에 적용 중인데요. 생기/소재연)생산기술팀 한재윤 매니저가 우리 회사의 Max Capa & Min Loss 활동을 소개합니다.

생산력은 극대화하고

손실 발생 요소는 최소화하는

활동이에요.

4차 산업혁명 이후 제조업 공정에는 수많은 기계가 사용되고 있고, 그만큼 공정의 생산력에 다양한 요소가 영향을 미치고 있는데요. 이러한 환경 변화로 인해 설비종합효율에도 변화의 필요성이 제기되고 있어요. 최근의 글로벌 동향은 기존의 설비종합효율이 파악하지 못했던 숨겨진 손실 발생 요소(이하 Loss)를 찾아내 문제를 적극적으로 개선하는 거예요.

우리 회사 역시 2021년 12월부터 LG전자 생산기술원(PRI)과 협업해, 설비종합효율을 고도화하는 활동인

Max Capa & Min Loss를 추진 중인데요. Max Capa & Min Loss란 설비 생산 능력은 극대화하고 손실 발생 요소는 최소화해 생산성을 향상하는 활동을 말합니다. 공정을 확장하는 등 새로운 투자를 감행하는 것이 아닌 현재 설비의 가능성을 재발굴하는 방식이죠. 1년 넘게 이어온 Max Capa & Min Loss 활동으로 우리 회사는 청주1사업장의 생산성을 크게 개선할 수 있었는데요. 어떠한 방식으로 설비 전반을 개선했는지 살펴볼까요?

MCSC+로 숨겨진 Loss를 찾아내고

SMI, MES로 설비 비가동 시간도

관리했어요.

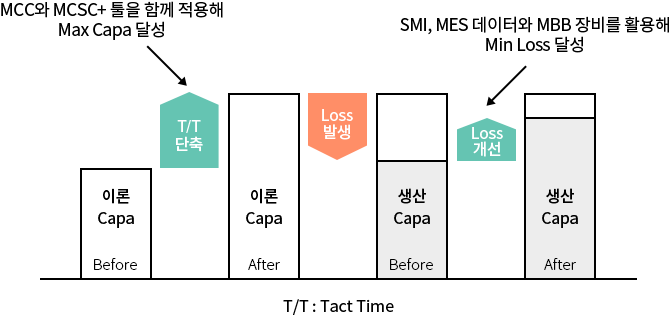

먼저 Max Capa를 살펴볼까요? 설비의 생산 능력을 극대화한다는 건 쉽게 말해 일정 시간 동안 생산 가능한 제품의 수를 늘릴 방법을 찾는 거예요. 그게 어떻게 가능하냐고요? 제품 하나를 생산하는 데 소요되는 공정 시간(Tact Time)을 단축할 수 있다면 가능하죠!

이번 Max Capa 활동에서는 MCC(Machine Cycle Chart)와 이를 보완할 MCSC+(Machine Cycle & Signal Chart+)를 함께 활용했어요. MCC는 설비의 동작을 동영상으로 촬영해 분석하는 툴이에요. 기기 움직임을 프레임 단위로 포착할 수 있고 동작 시간을 엑셀 차트로 가시화할 수 있어 Loss를 찾는 데 효과적이죠.

그런데 MCC에는 한 가지 한계가 있는데요. 영상 촬영이 불가능한 설비의 동작은 분석이 어렵다는 점이에요. 예를 들어 영상 촬영이 어려운 위치에 있는 설비는 분석 대상에서 제외되는 것이죠.

이를 보완하는 툴이 바로 MCSC+예요. MCSC+는 영상이 아닌 신호체계를 분석하는 툴이에요. 설비의 동작 신호들을 실시간으로 수집하여 PLC 로직 관계도와 동작 신호 연계표를 활용해 설비의 동작 및 신호체계를 분석할 수 있어요. 이러한 방식의 가장 큰 장점은 MCC로는 발견하기 어려웠던 숨겨진 Loss를 찾아낼 수 있다는 점이에요. 영상 촬영이 불가능한 설비뿐만 아니라 설비 내부의 PLC 로직도 확인할 수 있고, 설비 동작 속도나 조건을 구체적으로 들여다볼 수 있어요.

Max Capa 활동에선 MCSC+로 숨겨진 Loss를 찾아내 개선했다면, Min Loss 활동에선 MES(Manufacturing Execution System)와 SMI(Smart Manufacturing Insight) 데이터를 사용해 설비 비가동 시간을 관리했는데요. MES는 자재 입고부터 생산 후 출하까지 현장에서 발생하는 모든 과정이 기록되는 시스템이에요. 고장, 불량, 유지 시간 등 공장 내에서 발생하는 각종 이벤트 정보를 이 시스템에서 확인할 수 있죠. 저희는 이 MES 데이터를 분석해 표로 만들어 관리했어요. 데이터를 도식화하면 개선해야 할 Loss를 직관적으로 파악할 수 있고, 또 개선 효과도 쉽게 확인할 수 있거든요. SMI는 LSE Digital Twin 플랫폼(Factorysol Smart Manufacturing Insight)으로 가상공간에 실제 공장을 표현하여 주요 KPI를 실시간으로 모니터링하는 툴이에요. MES와 마찬가지로 생산 라인 설비의 데이터를 확인하는 데 사용했답니다. 그리고 한 가지 더 추가 활용한 툴이 있는데요. 바로 MBB(Machine Black Box)라는 장비예요. MBB는 차량용 블랙박스와 같이 설비 고장 발생 시 고장 전후의 상황을 영상으로 자동으로 저장하기에 고장 원인 분석에 효과적이에요.

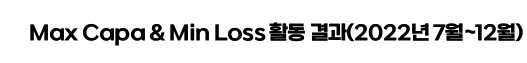

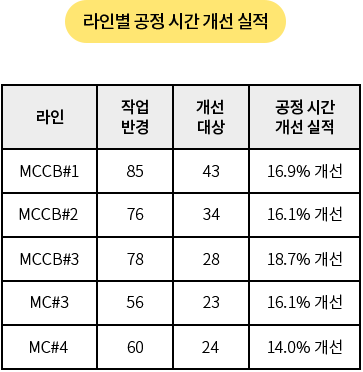

Max Capa & Min Loss 활동은 우리 회사 청주1사업장 생산 라인 일부에서 진행되었는데요. 어떤 성과가 있었을까요? 2022년 7월부터 12월까지 청주1사업장 6개 라인에서 Max Capa 활동을 집중 진행한 결과, 6개 라인 모두에서 적게는 14%, 많게는 25.9%의 공정 시간을 개선할 수 있었어요. 이를 통해 생산량도 크게 증가했는데요. MCCB 라인에서는 활동 전 주간 생산량이 3만9100대였는데 활동 이후인 11월에는 주간 4만7200대의 생산량을 기록했어요. MC 라인에서도 활동 목표치를 17.2% 상회하는 성과가 있었고요.

더 많은 생산라인에 Max Capa 적용하고

Min Loss 활동도 본격화할게요.

Max Capa & Min Loss 활동에서 유의미한 성과를 낼 수 있었던 건 TFT와 현장의 적극적인 협업 덕분이었어요. 생산기술팀, 제조지능화기술팀, 제조팀, 그리고 LG전자 생산기술원으로 구성된 TFT가 내부에서 개선 방향을 결정하고, 현장에서는 이에 적극적으로 협조해주었답니다. 이와 같은 협업이 없었다면 지금의 성과는 불가능했을 거예요.

Max Capa & Min Loss 활동은 올해도 진행될 예정인데요. 올해 목표는 Max Capa 활동을 12개 라인으로 확대하고 대표 라인을 설정해 Min Loss 활동을 본격화하는 것입니다. Max Capa 활동은 이전까지는 자동 설비 라인에만 적용되었다면, 올해는 반자동 라인에도 적용할 예정이에요. Min Loss 활동의 올해 주요 목표는 운영 인프라를 구축하는 것입니다. 현재 준비 중인 설비종합효율 시스템을 정상화하고, 데이터 정합성도 향상할 계획이에요. 우리 회사의 설비종합효율을 글로벌 수준으로 고도화해줄 Max Capa & Min Loss 활동에 많은 관심 부탁드릴게요~

이번 시간엔 우리 회사의 Max Capa & Min Loss 활동에 관해 알아보았는데요.

한번 배운 내용 잊어버리면 너무 아깝겠죠?

아래 문제를 풀어보고 오늘 배운 내용 잊지 마세요~