눈높이 기술

부품 공급에도

자동화가 필요해

빈 피킹 시스템

제조업에 자동화의 바람이 불고 있지만, 오랜 전부터 자동화가 어려웠던 영역이 하나 있었어요. 바로 부품 공급 단계예요. 벌크 상태로 공급되는 수천 개의 부품을 조립 라인에 자동 공급하는 것이 생각만큼 쉽지 않다고 하는데요. 그 이유는 무엇이고, 정말 방법은 없는 걸까요? 작년 가을 우리 회사가 다행히도 해답을 찾아냈다고 해요. 생기/소재연)제조지능화기술팀(HW솔루션 Part) 강영택 매니저가 우리 회사의 빈 피킹 시스템(Bin Picking System)을 소개해드릴게요.

부품을 집고 원하는 위치에 놓는

단순 노동을 자동화할 수 있어요

벌크 상태의 부품을 조립 라인에 투입하려면 박스 안에서 부품을 꺼내, 컨베이어 벨트 위에 올리는 과정이 필요한데요. 그동안에는 이 과정을 사람이 수행했어요. 지정된 곳에 부품을 그냥 올리면 되는 게 아니라 적합한 방향으로 정렬해 올려줘야 하거든요. 이 과정을 자동화하기 위해 처음 생각했던 방법은 부품을 별도의 박스 안에 정렬해 넣은 뒤 기계를 투입하는 것이었어요. 그러나 전용 박스를 제작하려면 적지 않은 제작비가 들고, 포장비라는 연간 고정비도 발생해요. 박스를 보관할 넓은 공간도 필요하고요. 보다 경제적이고 효율적인 방법은 없는 걸까요?

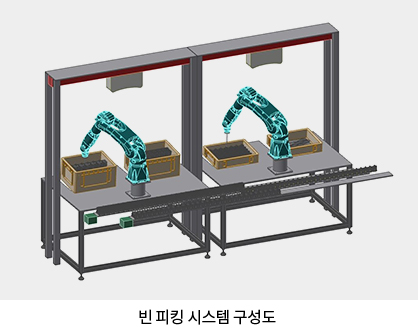

우리 회사는 2022년 1월부터 빈 피킹 시스템을 개발해 해당 과정을 자동화하는 과제를 추진했어요. 빈 피킹 시스템이란 말 그대로 통(Bin) 안에 있는 물건을 집어내는 기술을 말해요. 커다란 박스 안에 비정렬 상태로 들어 있는 부품 중 하나를 집어내려면 사물을 정확하게 인식할 컴퓨터 비전 인식 기술과 정밀한 제어로 사물을 집어낼 로봇이 필요한데요. 몇 년 전까지만 해도 기술적 한계로 빈 피킹 시스템을 개발하기가 어려웠어요. 최근에는 두 기술이 모두 발전해 실제 공정에 빈 피킹 시스템을 투입하는 것이 가능해졌죠. 우리 회사는 2022년 가을 빈 피킹 시스템 개발을 완료해 청주 공장 MC-65 라인에 해당 시스템을 적용한 상태예요. 그럼 빈 피킹 시스템 개발 과정을 한번 자세히 살펴볼까요?

3D 비전 인식과

산업용 로봇을 활용했어요.

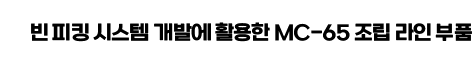

MC-65는 조립 라인 가운데에서도 수작업 공정의 의존도가 가장 큰 라인이에요. 그래서 해당 라인의 대표적인 부품을 선택해 상태를 분석하고, 빈 피킹 시스템 적용 여부를 검토하는 방식으로 시스템을 개발하기로 했어요. 대상 부품으로는 형태와 색, 질감이 서로 다른 상부 프레임(Upper Frame), 하부 프레임(Lower Frame), 조립 크로스바(Crossbar assembly), 고무 쿠션(Rubber Cushion) 네 가지 부품을 선택했는데요. 3D 비전 인식 기술로 인식이 가능한지, 로봇을 이용한 피킹에 어려움은 없는지 분석했답니다.

피킹 단계를 먼저 살펴볼까요? 빈 피킹 기술에는 사람의 팔을 본뜬 로봇이 사용되는데요. 산업용 로봇과 협동 로봇 중, 저희는 산업용 로봇을 활용하기로 했어요. 빈 피킹 시스템의 특성상 고속 동작과 정밀 제어 기능이 필요했는데, 산업용 로봇이 그 기능을 구현하는 데 더 적합했거든요. 로봇을 결정한 후에는 이 로봇이 부품을 움켜잡는 방식을 선택해야 하는데요. 그 방식은 다양해요. 공기 흡입력을 이용해 부품을 빨아들이거나 핀셋과 같은 기구로 들어올릴 수도 있죠. 저희는 네 가지 부품의 특징을 고려해 석션(Suction)과 핀서(Pincer)를 혼합한 듀얼 그리퍼(Dual Gripper) 방식을 사용하거나 툴 체인저(Tool Changer)를 활용하기로 했어요.

협동 로봇과 산업용 로봇 모두 고속 동작이 가능하긴 해요. 그런데 산업용 로봇을 택한 이유는 무엇일까요? 협동 로봇은 사람의 작업을 돕는 로봇이라 동작 속도가 사람의 작업 속도에 맞춰져 있어요. 안전을 고려해 충돌이 발생하면 동작이 중단되는 기능도 적용되어 있고요. 한마디로 사람과의 협업에 초점이 맞춰진 로봇이죠. 반면 빈 피킹 시스템에 사용되는 로봇의 경우 단독으로 움직이고, 생산 라인의 사이클 타임에 맞추려면 고속으로 움직여야 해요. 협동 로봇의 장점이 빈 피킹 시스템에서는 큰 의미가 없는 것이죠. 그래서 산업용 로봇을 채택한 것이랍니다.

박스 안의 부품을 인식하는 단계인 3D 비전 인식에서는 네 가지 부품 모두를 인식할 수 있는 기술을 채택했는데요, 기술 채택 후 정확성을 분석하는 단계에서 난관에 부딪혔어요. 인식 정확도가 떨어지는 부품이 하나 있었는데, 바로 고무 쿠션이었어요. 고무 쿠션은 돌출부 없는 납작한 사각형 형태이고 두께도 1mm로 매우 얇은 데다 일정한 검정색을 띠고 있어 인식이 쉽지 않았어요. 부품이 겹쳐 있는 경우 경계면이 뚜렷하지 않아 개별 대상 인식에 어려움이 있었죠. 그래서 가려진 부품의 형상까지 등록하는 방식으로 딥러닝 모델링을 변경했고, 외부 조명을 추가 설치해 부품 인식도도 개선했어요.

이러한 과정으로 완성된 빈 피킹 시스템은 어떠한 모습일까요? 상부에 설치된 3D 비전 카메라가 부품을 인식하면 6축 산업용 로봇이 빠르게 움직이며 각 부품에 적합한 그리퍼를 이용해 부품을 골라내요. 현재 청주 공장 MC-65 조립 라인의 네 개 부품 공급 공정에 빈 피킹 시스템이 적용되어 있답니다. 시스템 적용 후에도 각 공급 공정의 비전 인식도를 높이고, 그리퍼의 구성을 최적화하는 개선 작업을 진행했어요.

더 많은 조립 라인으로

빈 피킹 시스템을 확대 적용할게요!

부품 공급은 부품을 집어서 지정된 위치에 올려 놓는 단순한 작업이지만 동시에 자동화가 가장 어려운 공정이기도 했어요. 스마트 팩토리로 나아가는 데 걸림돌이 되었던 과제 하나를 해결했다는 점에서 이번 빈 피킹 시스템 개발이 지니는 의미는 커요. 우리 회사는 향후 빈 피킹 시스템을 더 많은 조립 라인으로 확대할 예정이에요. 올해는 MC-18a 라인의 Aux Contact 공급 자동화를 계획하고 있어요. Aux Contact는 MC-65 조립라인의 네 개 부품과는 형태와 크기가 달라 빈 피킹 시스템을 고도화하는 데도 도움이 될 거예요. 사내 공정에 빈 피킹 시스템을 먼저 적용해 고도화를 진행한 후에는 해당 기술을 솔루션화해 상품으로 출시할 수도 있겠죠? 우리 회사의 빈 피킹 시스템이 진정한 스마트 팩토리로 나아가는 징검다리로 역할할 수 있길 기대해봅니다!

이번 시간엔 우리 회사의 빈 피킹 시스템에 관해 알아보았는데요.

한번 배운 내용 잊어버리면 너무 아깝겠죠?

아래 문제를 풀어보고 오늘 배운 내용 잊지 마세요~